همانطور که در مقاله علل پدید آورنده ضربه قوچ در دیگ بخار ذکر شد، ۴ عامل اصلی در وقوع این پدیده شامل شوک هیدرولیک، شوک جریان، شوک اختلاف فشار و شوک اختلاف دما میباشد. در این مقاله به شرح روشهای جلوگیری از ضربه قوچ در دیگ بخار تحت تأثیر این عوامل خواهیم پرداخت.

جلوگیری از ضربه قوچ ناشی از شوک هیدرولیکی

آبی که با سرعت بالا همراه با بخار حرکت میکند به بروز ضربه سهمگین قوچ میانجامد. کاهش ناگهانی فشار بویلر ناشی از تبدیل مقدار زیادی از بخار به کندانس برابر با افزایش تقاضای بخار از دیگ بخار است. این اتفاق باعث مکیدن آب دیگ بخار به داخل سیستم است. برای رفع این معضل در دیگ بخار دو راهکار اصلی پیش روست:

- استفاده از شیر وارم آپ

- نصب دریپ لگ

شیر وارم آپ یا پیشگرم

راه حل این مشکل وارد کردن بخار دیگ بخار بطور آهسته وبا کنترل به داخل سیستم است. این کار در دیگخانههای کوچک توسط اپراتور و با باز کردن آرام شیر اصلی بویلر صورت میگیرد اما در دیگخانههای بزرگ اجرای این کار امری مشکل است. زیرا با باز کردن تنها ۱۰ درصد از شیر اصلی تقریباً ۸۰ درصد گذر بخار از آن صورت میگیرد و در نتیجه امکان پیشگرم کردن سیستم بصورت دستی بسیار مشکل است.

به همین دلیل در دیگخانههای بزرگ بزرگ از شیر کنترل با سیستم زمانی بهره میگیرند. به این صورت که ابتدا دیگ بخار را روشن کرده و شیر را در حالت بسته نگه میدارند تا فشار دیگ بخار به فشار ست شده برسد.

سپس سیستم کنترل شیر کنترل را به آهستگی باز میکند و بخار را به آرامی وارد سیستم میکند. بدین ترتیب اولاً دیگ بخار با افت شدید فشار روبرو نمیشود و ثانیاً میزان کنترل شده ورود بخار به داخل سیستم و در نتیجه تشکیل کندانس ناشی از آن به سادگی توسط دریپ لگها و تلههای بخار نصب شده رو خط خارج میشود و از بروز ضربه قوچ جلوگیری میکند.

لازم به ذکر است که زمان و بخار مورد نیاز از WARM-UP سیستم با هم رابطه مستقیم دارند. چنانچه این زمان را دو برابر کنیم، مثلاً از ۱۰ دقیقه به ۲۰ دقیقه افزایش دهیم، به ۵۰درصد بخار کمتری نیاز است.

دریپلگ

لولهها دارای تبادل حرارتی با محیط اطراف خود هستند و در نتیجه مقداری از بخار داخل لوله به کندانس تبدیل خواهد شد. حال هرچه لولهها دارای عایق با کیفیتتری باشند میزان کندانس کمتر خواهد بود.

در لولههای بدون عایق بخار هرچه طول لوله بیشتر باشد، میزان اتلاف انرژی بیشتر است. به همین دلیل عایقکاری لولهها امری است حیاتی. اما در لولههای عایق شده نیز مقداری از بخار به کندانس تبدیل میشود که میبایست از سیستم خارج گردد.

از همین رو خطوط بخار نباید هیچگونه تابی داشته باشند و باید در جهت حرکت بخار شیب منفی ۱ به ۱۰۰ داشته باشند تا بتوان به کمک نیروی ثقل و توسط دریپلگ آنرا تخلیه نمود.

دریپلگها را میبایست در خطوط مستقیم انتقال بخار هر ۳۰-۵۰ متر و قبل از هرگونه تغییر مسیر ناگهانی خطوط بخار و همچنین انتهای خطوط بخار اجرا نمود. برای جلوگیری از برخورد ضربه قوچ با شیرآلات کنترلی و فشارشکنها که عموماً قیمت بالایی دارند نیز اجرای دریپلگ توصیه میشود.

تله بخار مناسب برای تخلیه کندانس دریپلگها برای فشارهای پایین تلهبخار فلوتری و سطلی معکوس و برای فشارهای بالا ترمودینامیکی توصیه میگردد. ضریب اطمینان (SAFTY FACTOR) در انتخاب دریپ لگ معادل ۲ برابر است. تلهبخار سایز ۱/۲ اینچ برای نصب در دریپلگها مناسب است.

همانطور که پیشتر گفتیم جمعآوری کندانس در داخل دریپ لگ بصورت ثقلی صورت میگیرد بنابراین سایز زنی صحیح ابعاد آن بسیار مهم است. در انتهای تمام دریپلگها باید شیر تخلیه نصب گردد که حداقل ۶ اینچ پایینتر از خط تلهبخار قرار گیرد. برای عملکرد صحیح سپریتورها نیز باید در خروجی زیر سپریتور دریپلگ اجرا گردد.

حال چنانچه برای انتقال بخار مجبور به لولهکشی با شیب مثبت بودیم چطور؟ در این حالت باید قطر لوله را بزرگتر از قطر لوله با شیب منفی در نظر گرفت تا سرعت حرکت بخار در آن کاهش پیدا کند. همچنین شیب را نباید کمتر از ۲/۵ به ۱۰۰ در نظر گرفت و فواصل اجرای دریپلگها به ازای هر ۱۵ متر خواهد بود.

جلوگیری از ضربه قوچ ناشی از شوک جریان

راه حل مناسب جهت جلوگیری و یا کاهش اینگونه ضربات چکش ناشی از شوک جریان، انتخاب سایز دقیق و مناسب شیرآلات کنترلی دما-فشار میباشد. شیر کنترلی با سایز تقریباً بزرگ را در نظر بگیرید که در هنگام باز و بسته شدن خود، حجم قابل ملاحظهای از بخار را در سرعت و فشار بالا وارد خط میکند.

بنابراین انتخاب دقیق سایز مناسب اینگونه شیرآلات جهت کاهش باز و بسته شدن آنها و کاهش تغییرات در میزان جریان بخار ورودی، امری ضروری است. بر طبق استاندارد، شرایط صحیح کارکرد اینگونه شیرآلات بصورت نیمه باز بوده و فقط در زمانهای لازم و با توجه به میزان مصرف، اندکی از حالت اولیه خود تغییر وضعیت (اندکی باز یا بسته) میدهند.

باید توجه داشت که نصب تله بخار با ظرفیت و سایز مناسب در ورودی سیستم قبل از شیر کنترل بخار و در خروجی مصرفکنندهها نیز جهت تخلیه کامل و به موقع کندانس تشکیلی، لازمالاجرا است.

جلوگیری از ضربه قوچ ناشی از شوک اختلاف فشار

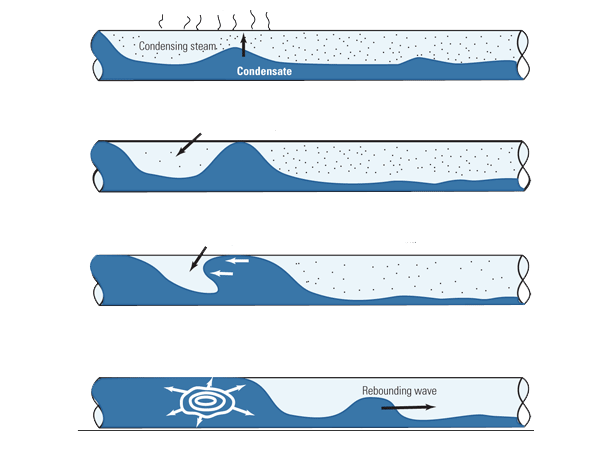

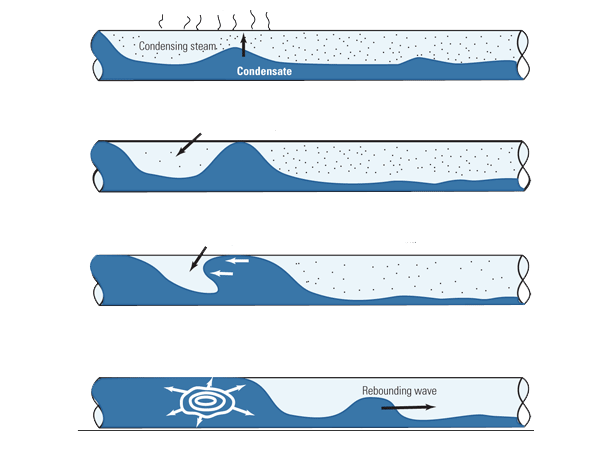

همانطور که میدانید در شرایط دو فازی در داخل سیستمها، کندانس به دلیل داشتن جرم حجمی بالاتر در سطح زیرین لوله حرکت کرده و بخار در فضای خالی بالای آن جریان دارد. بنابراین یکی از مهمترین مسائل در طراحی سیستمها، انتخاب سایز مناسب و دقیق لولههای برگشت کندانس با در نظر گرفتن فضایی مناسب جهت جلوگیری از بروز ضربه چکش ناشی از اختلاف فشار میباشد.

لازم به ذکر است تا زمانی که ارتفاع ستونهای کندانس در حال حرکت به سطح بالایی لوله نرسد، مسیر لازم جهت عبور بخار فلاش فراهم میباشد و پدیده ضربه قوچ به وقوع نمیپیوندد.

به محض اینکه ستونهای آب تشکیلی در اثر افزایش میزان کندانس، سطح بالایی لوله را لمس کند، در این صورت مسیر گذر بخار فلاش بسته شده و بخار فلاش برای حرکت بر پشت ستونهای آب فشار وارد کرده و آنها را با شتاب به سمت جلو رانده و باعث بروز ضربه قوچ میشود.

بنابراین انتخاب سایزهای بالاتر برای لولههای برگشت کندانس ارجح میباشد. علاوه بر آن، عدم اختلاط کندانس لولههایی با اختلاف فشار زیاد نسبت به یکدیگر، در کاهش این پدیده بسیار مؤثر است.

خوشحال خواهیم شد که اولین دیدگاه را شما ارسال نمائید.